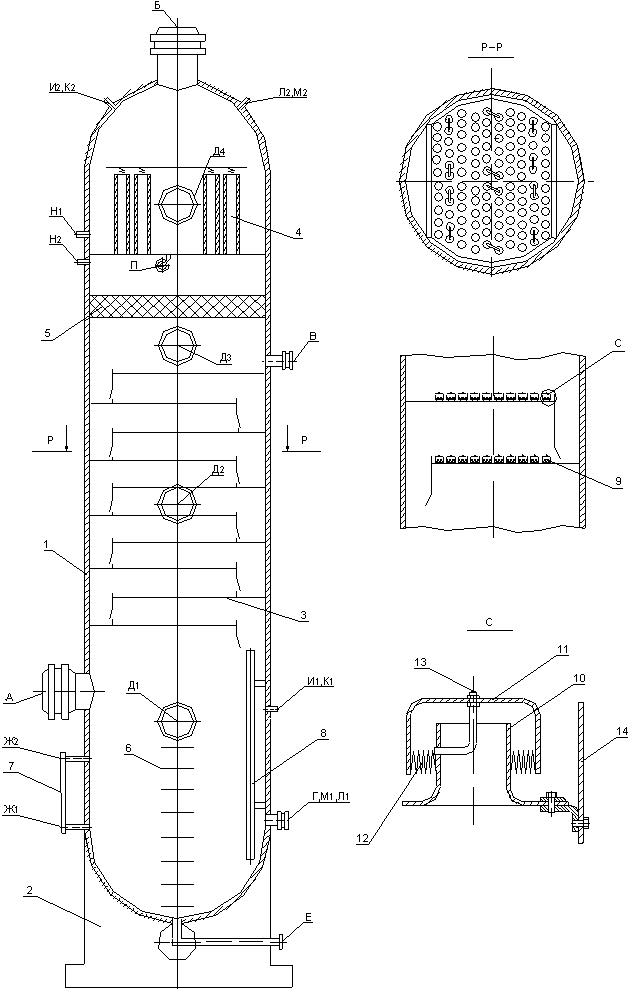

Конструкция абсорбера

Абсорбер представляет собой вертикальную цилиндрическую оболочку высокого давления (поз.1) с юбочной опорой (поз.2). Внутри цилиндрической оболочки установлены колпачковые односливные тарелки в количестве 10 штук (поз.3), отбойник сетчатый (поз.5) и фильтрующие бескаркасные элементы (коалесциры) в количестве 30 штук (поз.4). Для внутреннего осмотра и выполнения ТО абсорбера предусмотрены люки (поз.Д1-Д4) и ступеньки (поз.6). Для контроля уровня ДЭГа в абсорбере установлен уровнемер (поз.7), для контроля давления и температуры установлены соответствующие приборы КИП и А.

Колпачковые тарелки являются съемными, и каждая представляет собой пакет приливов (поз.10) с накрытыми колпачками (поз.11). Колпачок фиксируется к приливу угловым стержнем (поз.13). К колпачковой тарелке крепится сливной лист (поз.14).

Абсорбер оборудован патрубками, штуцерами и отводами, которые имеют следующее назначение:

- «А» — вход газа;

- «Б» — выход газа;

- «В» — вход ДЭГа;

- «Г» — выход ДЭГа;

- «Е» — слив гликоля в емкость Е1;

- «Ж1,2» — для колонки уровнемера;

- «И1,2» — для установки манометров;

- «К1,2» — для датчиков давления;

- «Л1,2» — для установки термометров;

- «М1,2» — для датчиков температуры;

- «Н1,2» — для замера перепада давления;

- «П» — дренаж конденсата в сборник.

Технические характеристики абсорбера.

Технические характеристики абсорбера представлены в таблице.

|

Наименование параметра |

Значение |

| Производительность по газу, не более млн. нм3/сут |

5,0 |

| Давление рабочее, МПа |

от 4,0 до 10,0 |

| Давление расчетное, МПа |

11,0 |

| Температура рабочая, 0С |

от + 1 до + 40 |

| Температура максимальная рабочей среды, 0С |

не более + 40 |

| Температура минимальная стенки абсорбера, находящегося под давлением, 0С |

минус 37 |

| Объем абсорбера, м3 |

43,5 |

| Прибавка для компенсации коррозии, мм |

4,5 |

| Число циклов нагружения (за расчетный срок службы), не более |

1000 |

| Габариты абсорбера, мм:

- высота - диаметр внутренний |

16 620 2 000 |

| Масса абсорбера, кг |

70 600 |

| Срок службы, лет |

30 |

Принцип работы абсорбера.

Технологический газ поступает в абсорбер через патрубок входа «А» и проходит осушку на колпачковых тарелках (поз.3) рДЭГом. Регенерированный ДЭГ подается через штуцер «В» на верхнюю тарелку, последовательно стекает на нижние тарелки и далее по трубе слива (поз.8) в кубовую часть установки. Уровень ДЭГа на тарелке поддерживается конструктивно не более высоты сливного листа (поз.14). Газ подходит снизу во внутрь прилива в подколпачковое пространство и далее, проходя через «V»-образные щели контактирует с ДЭГом, отдавая ему влагу.

Отделение ДЭГа от газа осуществляется на сетчатом отбойнике (поз.5) и фильтрах коалесцирах (поз.4). Осушенный газ отводится через патрубок выхода газа «Б» в верхней части абсорбера.

Улавливаемый на сетчатом отбойнике и фильтрах коалесцирах нДЭГ стекает на верхнюю тарелку. Слив нДЭГа из абсорбера производится через штуцер выхода «Г».

Отвод части жидкой фракции с фильтров коалесциров производится через штуцер «П» (при проведении техобслуживания).

Уровень ДЭГа в абсорбере контролируется с помощью уровнемера (поз.7).

Подготовка к пуску абсорбера.

Перед вводом в эксплуатацию абсорбер должен пройти техническое освидетельствование в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

Произвести осмотр абсорбера. Внутренние поверхности элементов абсорбера, а также присоединяемых к нему трубопроводов очистить от грязи, песка, отслаивающейся окалины и других посторонних предметов, промыть и продуть.

Проверить затяжку фланцевых соединений и работоспособность запорной арматуры.

Произвести гидроиспытания абсорбера пробным давлением 12,5 МПа при снятых фильтрах коалесцирах.

После проведения гидроиспытания вода из аппарата должна быть удалена, внутренняя полость продута сухим сжатым воздухом.

Аппарат признается выдержавшим испытание, если во время его проведения отсутствуют:

- падение пробного давления по манометру в течение 20 минут и после его снижения до рабочего в течение всего времени, необходимого для осмотра;

- течь, потение, наличие пузырьков в сварных швах, на основном металле и фланцевых соединениях;

- остаточные деформации конструкции.

Результаты проведения работ заносятся в соответствующие разделы паспорта абсорбера.

Блок арматуры абсорбера.

Назначение блока арматуры абсорбера.

БАА включает в себя запорную арматуру для подачи рДЭГа в абсорбер и нДЭГа в газоотделитель.

Технические характеристики БАА представлены в таблице.

| Наименование параметра |

Значения |

| Давление рабочее, МПа |

от 4,0 до 10,0 |

| Давление расчетное, МПа |

10,0 |

| Температура максимальная рабочей среды, 0С |

не более плюс 60 |

| Температура рабочей среды,0С |

от + 1 до + 40 |

| Температура минимальная окружающей среды, 0С |

минус 37 |

| Масса, кг |

625 |

| Срок службы, лет * |

30 |

| Примечание- * Срок службы комплектующих изделий определяется в соответствии с их паспортами | |

Принцип работы БАА

БАА состоит из линии подачи чистого или регенерированного ДЭГа в абсорбер и линии отбора насыщенного ДЭГа из абсорбера. Оборудование БАА смонтировано на общей раме.

Подача рДЭГа в абсорбер производится путем открытия крана с ПП. Для предотвращения обратного тока жидкости после крана установлен обратный клапан. На линии подачи предусмотрен отвод для дренажа ДЭГа (в случае необходимости).

Выход нДЭГа из абсорбера производится через открытый кран КШ с ПП. Далее ДЭГ проходит через клапан регулирующий и дроссель. На линии выхода ДЭГа предусмотрен отвод с клапаном запорным с РП для дренажа ДЭГа (в случае необходимости).

Клапан регулирующий с ПП является исполнительным механизмом БАА в системе автоматического поддержания уровня ДЭГа в абсорбере. При необходимости перехода на ручной режим регулирования через клапан запорно-регулирующий с РП, клапан с ПП отключается отсечными кранами РП.

Управление кранами осуществляется импульсным газом с Р = 5,5 МПа, а клапана – воздухом КИП и А с Р = 0,8 МПа через КШ с РП.

Подготовка к пуску БАА.

Перед пуском БАА проверить затяжку фланцевых соединений и работоспособность ЗРА, в том числе регулирующих клапанов с ПП.

Оставить комментарий