Склад хранения ингибитора

Руководство по эксплуатации

1 Область применения

1.1 Настоящее руководство по эксплуатации (далее — РЭ) устанавливает требования к организации эффективной и безопасной эксплуатации склада хранения ингибитора.

1.2 В РЭ определен порядок управления технологическим процессом выдачи ингибитора со склада в технологическую емкость Е-2 установки регенерации ингибитора (УРИ) с обеспечением необходимых мер безопасности.

1.3 РЭ является обязательным документом для ремонтно-эксплуатационного и оперативного персонала, а также лиц, привлекаемых для проведения технического обслуживания и ремонта оборудования СХИ.

1.4 Порядок организации и проведения ТОР оборудования СХИ определен в СТП.

2 Термины и определения

В настоящем РЭ применяются следующие термины с соответствующими определениями:

2.1 задвижка: Промышленная трубопроводная арматура, в которой запорный или регулирующий орган перемещается возвратно-поступательно перпендикулярно оси потока рабочей среды (природного газа) (ГОСТ 24856).

2.2 запорная арматура: Промышленная трубопроводная арматура, предназначенная для перекрытия потока рабочей среды (природного газа). Запорная арматура по виду исполнения запирающего элемента подразделяется на два типа: краны и задвижки (вентили) (ГОСТ 24856).

2.3 запорные краны: Промышленная трубопроводная арматура, в которой запорный орган имеет форму тела вращения или части его, который поворачивается вокруг собственной оси, произвольно расположенной к направлению потока рабочей среды (природного газа) (ГОСТ 24856).

2.4 клапан обратный: Клапан, предназначенный для автоматического предотвращения обратного потока рабочей среды (ГОСТ 24856).

2.5 клапан предохранительный: Клапан, предназначенный для защиты оборудования от недопустимого давления рабочей среды посредством сброса избытка рабочей среды и обеспечивающий прекращение сброса при достижении рабочего давления (ГОСТ 24856).

2.6 клапан регулирующий: Клапан, предназначенный для регулирования параметров рабочей среды посредством изменения величины ее расхода через себя, управляемый от внешнего источника энергии (ГОСТ 24856).

2.7 надежность: Свойство объекта сохранять во времени и установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования (ГОСТ 27.002).

3 Обозначения и сокращения

В настоящем РЭ применяются следующие обозначения и сокращения:

АУГП - автоматическая установка газового пожаротушения

КИП - контрольно-измерительные приборы

ЛВЖ - легко воспламеняющаяся жидкость

НД - насос дозировочный

ОПС - оперативно-производственная служба

САУ - система автоматического управления

СИЗ - средства индивидуальной защиты

СХИ - склад хранения ингибитора

ТО - техническое обслуживание

ТОР - техническое обслуживание и ремонт

УРИ - установка регенерации ингибитора

4 Требования безопасности

4.1 При эксплуатации, проведении технического обслуживания и ремонта оборудования склада хранения ингибитора ремонтно-эксплуатационный и оперативный персонал должен знать и выполнять требования и указания:

- настоящего РЭ;

- ТКП;

- CТП;

- Правил технической эксплуатации электроустановок потребителей;

- Правил техники безопасности при эксплуатации электроустановок потребителей;

- Правил устройства электроустановок.

4.2 К эксплуатации, проведению технического обслуживания и ремонта оборудования склада хранения ингибитора допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обучение по соответствующей программе, проверку знаний по охране труда и имеющие соответствующую запись в удостоверении по охране труда.

4.3 Обслуживающий персонал обязан знать свойства этилового спирта и меры безопасности при работе с ним. К работам с применением этилового спирта не допускаются работники, состоящие на учете в наркологическом диспансере.

4.4 Резервуары, технологическое оборудование, трубопроводы, сливо-наливные устройства должны быть защищены от статического электричества и иметь молниезащиту по II категории (РД 34.21.122).

4.5 Работы по техническому обслуживанию и ремонту оборудования СХИ являются газоопасными.

4.6 Рабочее и аварийное освещение, электрическое оборудование должны соответствовать требованиям ПУЭ.

4.7 Категорически запрещается тушить возгорания в электроустановках водой.

4.8 Для тушения очагов любых возгораний должны применяться углекислотные, порошковые огнетушители.

4.9 В помещении насосной на наружной стороне дверей должны быть вывешены: указатель категории помещения по взрывопожарной опасности — категория А, класс взрывоопасной зоны — В-1а (в соответствии с ПУЭ), информационная карточка мер пожарной безопасности.

4.10 Обслуживающий персонал должен быть обеспечен спецодеждой, спецобувью и индивидуальными средствами защиты в соответствии с Типовыми отраслевыми нормами бесплатной выдачи средств индивидуальной защиты работникам, занятым обслуживанием магистральных газопроводов. Спецодежда лиц, работающих с ЛВЖ, должна храниться в металлических шкафах, установленных в специально отведенных для этой цели местах.

4.11 Ремонт (в том числе подтягивание болтов) и чистка электродвигателей насосных агрегатов должны выполняться на остановленном оборудовании. Отключение и подключение электрооборудования должно производиться эксплуатационным персоналом, имеющим квалификационную группу по электробезопасности не ниже III.

4.12 Смазка движущихся частей насосных агрегатов на ходу допускается только при помощи специальных приспособлений, обеспечивающих полную безопасность.

4.13 Посторонние лица могут допускаться в помещение насосной склада хранения ингибитора только с разрешения руководства и в сопровождении работника.

4.14 Запрещается загромождать помещение насосной или хранить в нем какие-либо материалы и предметы. Проходы и выходы из помещения должны быть всегда свободными. Двери для выхода из помещения должны легко открываться наружу.

4.15 В аварийных ситуациях при повышенной концентрации паров этанола и керосина в воздухе, при пожаре необходимо использовать СИЗ (фильтрующий промышленный противогаз по ГОСТ 12.4.121 с фильтрующей коробкой марки А по ГОСТ 12.4.122).

4.16 При пожаре все технологическое оборудование и вентиляция в насосной склада ингибитора отключаются.

4.18 Категорически запрещается:

- проведение ремонтных работ на работающем оборудовании;

- проводить операции по сливу (наливу) спирта во время грозы;

- отогревать задвижки, трубопроводы, спускные устройства для ликвидации гидратных пробок с применением открытого огня. Для отогрева следует применять горячую воду или пар с использованием передвижной паровой установки ППУ-1600/100 или аналогичной.

5 Состав и назначение технологического оборудования СХИ

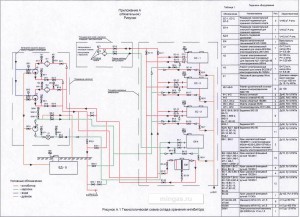

5.1 СХИ предназначен для приема этилового спирта и керосина из автоцистерны, хранения в резервуарах склада, дозированной подачи керосина и этилового спирта при осуществлении сливо-наливных операций. Технологическая схема СХИ представлена на рисунке А.1

Надежная и безаварийная работа СХИ обеспечивается САУ.

5.2 На СХИ расположены следующие объекты и оборудование:

5.2.1 Площадка для сливо-наливных операций с автотранспорта, которая представляет собой канализированную площадку с твердым искробезопасным спиртонепроницаемым покрытием. Площадка оборудована отбортовкой высотой 200 мм, пандусом для безопасного въезда и выезда, уклоном для стока жидкости к приямку и канализационным трапом. Отбортовка и уклоны площадки обеспечивают локализацию аварийных разливов. На сбросном трубопроводе от канализационного трапа предусмотрена заглушка, что не позволяет в случае разгерметизации сливного патрубка автоцистерны разлившемуся продукту (спирту или керосину) попасть в систему дождевой канализации. Откачка продуктов проливов и смыва осуществляется в передвижную емкость.

5.2.2 Площадка надземных резервуаров, которая представляет собой канализируемую площадку с твердым искробезопасным спиртонепроницаемым бетонным покрытием. По периметру площадка ограждена бетонной стенкой высотой 1 м. для защиты от разлива. На площадке установлены:

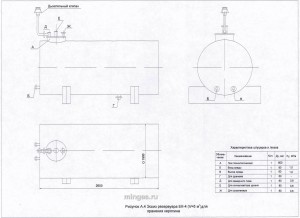

- 3 резервуара этилового спирта ЕС-1, ЕС-2, ЕС-3 вместимостью 50 м3 каждый (рисунок А.3);

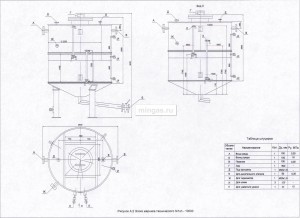

- 1 резервуар керосина ЕК-4 вместимостью 5 м3 (рисунок А.4);

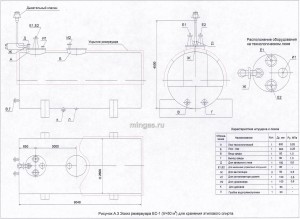

- 1 мерник технический ЕМ для измерения объемного количества этилового спирта при сливо-наливных операциях вместимостью 10000 л (рисунок А.2);

Резервуары оснащены сливными и наливными патрубками с запорной арматурой, замерными люками, сигнализаторами уровней, термометрами и дыхательными клапанами с огнепреградителями продукта при разгерметизации резервуаров.

5.2.3 Помещение насосной, где установлены:

1) два агрегата электронасосных вихревых ВК2/26А, ВК2/26-2Г для перекачки этилового спирта (один резервный), оборудованные на всасывающих трубопроводах фильтрами, запорной арматурой, а на нагнетательных трубопроводах обратными клапанами и запорной арматурой;

2) агрегат насосный дозировочный плунжерный НД1-100/10Д14В для дозированной подачи керосина в емкость Е-2 УРИ или (при необходимости) в емкости с этиловым спиртом, оборудованный на нагнетательном трубопроводе запорной арматурой и массовым расходомером для учета расхода керосина;

3) таль ручная передвижная грузоподъемностью 0,5 т для выполнения подъемно-транспортных операций при монтаже и ремонте оборудования (высота подъема 3 м).

В здании помимо насосной расположены станция пожаротушения с АУГП и щитовая с электрооборудованием.

5.2.4 Емкость подземная дренажная ЕД-5 вместимостью 0,3 м3 для сбора протечек от насосных агрегатов.

5.2.5 Опоры под трубопроводы и переходные мостики.

5.2.6 Надземные внутриплощадочные технологические трубопроводы, соединяющие насосные агрегаты и резервуары для хранения.

5.2.7 Железобетонная прожекторная мачта ПМЖ 15.6 с молниеотводом для наружного освещения склада.

5.2.8 Охранная сигнализация, оборудованная по периметру существующего сооружения склада хранения ингибитора.

5.2.9 Приборы КИП, обеспечивающие контроль за параметрами технологического процесса и необходимые блокировки и защиты в соответствии с требованиями (Автоматизированная система управления склада хранения ингибитора).

6 Состав и назначение САУ СХИ

6.1 Система управления обеспечивает:

- автоматическое измерение и учет количественных характеристик этанола, керосина и смеси этанола с керосином во всем диапазоне;

- автоматический контроль довзрывоопасных концентраций этанола и керосина в воздухе наружной установки и в помещении насосной;

- автоматический и дистанционный пуск вентиляторов вентсистемы В1;

- автоматический и дистанционный останов (запрет пуска) насосных агрегатов HI, Н2, НЗ и запрет пуска вентсистемы В1;

- сигнализацию состояния технологического оборудования (насосных агрегатов и вентсистемы В1).

6.2 Для измерения уровня и температуры в емкостях ЕС-1, ЕС-2, ЕС-3, ЕК-4, ЕД-5 и сигнализации критических значений уровня применяется система измерения на базе уровнемера ПМП-201.

6.3 Для индикации уровня по месту (на площадке слива с автоцистерны и в насосной) с сигнализацией предельных значений в системе предусмотрены многоканальные сигнализаторы МС-К-500-ВЗ совместно со светозвуковыми сигнализаторами ВС-5.

6.4 Для сигнализации давления на нагнетании насоса керосина Н2 и давления затворной жидкости в торцевом уплотнении насосов Н1 и Н3 предусмотрен манометр сигнализирующий.

6.5 Для сигнализации верхнего предельного уровня в емкостях ЕС-1, ЕС-2, ЕС-3, ЕК-4 и ЕД-5, предусмотрен датчик-реле ПМП-052.

6.6 Для сигнализации отсутствия жидкости в корпусе насоса предусмотрен датчик-реле.

6.7 Для измерения расхода керосина на входе насоса Н2 предусмотрен расходомер Метран 360.

6.8 Для измерения загазованности предусмотрены датчики газовые ДГ-1.

6.9 Для оповещения персонала об аварийных уровнях в ёмкостях ЕС-1, 2, 3, ЕК-4 и ЕД-5 и о загазованности на площадке и в насосной предусмотрены посты аварийной световой сигнализации ПАСВ-2. В качестве звукового сигнализатора предусмотрен — пост сигнализации ПСВ-С73 У1.

6.10 Для контроля за температурой подшипников насосов Н1, Н2, Н3 предусмотрены реле температуры РТ-303.

6.11 Для контроля заземления автоцистерны предусмотрено устройство заземления автоцистерн УЗА-2МК-05.

6.12 При пуске насосов HI, Н2, НЗ из насосной, САУ разрешает пуск насосных агрегатов при отсутствии загазованности и пожара, при заполненном корпусе насоса, при рабочем уровне в приемной емкости. Для насосов HI, НЗ система дополнительно учитывает давление затворной жидкости (достигшее нормы).

6.13 Система управления автоматически включает основной вентилятор вентсистемы В1 (В 1.1 или В 1.2) при появлении загазованности в насосной. При отказе основного вентилятора система запускает резервный вентилятор.

6.14 САУ автоматически останавливает насосный агрегат Н2:

- при достижении верхнего уровня в приемной емкости ЕК-4

- при повышении давления нагнетания

- при отсутствии керосина в корпусе насоса

- при пожаре

- при появлении загазованности;

6.15 САУ автоматически останавливает насосный агрегат H1, НЗ, при этом закрывает соответствующие краны ВВ-1, ВВ-2 (подачи жидкости в торцевые уплотнения насосов):

- при достижении верхнего уровня в приемной емкости;

- при повышении температуры подшипников;

- при понижении давления затворной жидкости;

- при пожаре;

- при появлении загазованности.

САУ автоматически запрещает пуск вентсистемы В1 при пожаре.

6.16 При появлении предельно-допустимых значений паров этанола, керосина в воздухе рабочей зоны на территории склада и в помещении насосной система автоматически включает световые табло (порог 1 — жёлтый, порог 2 — красный) и звуковую сирену, расположенные по месту. Звуковая сигнализация порогов 1 и 2 отличается друг от друга. Порог 1 имеет продолжительный прерывистый сигнал (продолжительность и пауза равны 600 м/сек.), порог 2 — частый прерывистый сигнал (продолжительность и пауза равны 300 м/сек.).

6.17 При аварийном уровне в емкостях ЕС-1, 2, 3, ЕК-4 и ЕД-5 система автоматически включает звуковую сирену, расположенную по месту. Звуковая сигнализация отличается от сигнализации загазованности (имеет непрерывный сигнал) имеет низший приоритет, т.е. если одновременно появиться аварийный уровень в ёмкости и предельно-допустимое значение паров этанола или керосина в воздухе, то звуковая сигнализация будет как при загазованности.

6.18 Для выбора расходной (приемной) емкости предусматриваются кнопочные посты у каждой емкости, кроме емкости Е-2 (УРИ) установки регенерации. Выбор емкости Е-2 (УРИ) в качестве приемной предусматривается при отсутствии сигналов выбора емкостей ЕС-1, 2, 3 и мерника. Для выбора приёмной ёмкости ЕС-1, 2, 3 необходимо нажать кнопку возле соответствующей ёмкости (включается в работу датчик ПМП-052 верхнего аварийного уровня только на той ёмкости, где нажата кнопка). Для перекачки из ёмкости ЕС (расходная) в мерник (приёмная) необходимо нажать кнопку выбора ёмкости возле соответствующей ёмкости ЕС и возле мерника, при этом уровни датчиками ПМП-052 контролироваться не будут.

6.19 Вся информация с локального контроллера передаётся по оптоволоконному кабелю в операторную, в общую САУ ППХГ.

7 Эксплуатация СХИ

7.1 Этиловый спирт и керосин поступает на склад в автоцистернах. Автоцистерна устанавливается на площадку слива-налива и перед началом слива заземляется.

7.2 Заземление автоцистерны выполняется с помощью устройства заземления типа УЗА-2МИ, размещенного в зоне сливо-наливных устройств. С помощью клеммы заземления устройство присоединяется к отдельному электроду длиной 5 м из круглой стали диаметром 16 мм.

7.3 Перед началом слива-налива продукта из (в) автоцистерну необходимо присоединить гибкий шланг цистерны к соответствующему стояку, оборудованному сливной муфтой:

- МС-1 — для этилового спирта;

- МС-2 — для керосина.

7.4 Стояки оборудованы запорной арматурой, в том числе:

- кран шаровой ручной ВС-8 для этилового спирта;

- кран шаровой ручной ВС-9 для керосина.

Стояк для керосина дополнительно оборудован фильтром сливным Ф-3.

7.5 Для точного учета расхода этилового спирта все сливо-наливные операции на складе производятся через мерник технический типа М1кл-10000. Мерник должен быть предварительно оттарирован путем дозированной подачи определенного объема жидкости с соответствующими отметками на уровнемерном стекле. По результатам тарировки должен быть составлен соответствующий акт и тарировочный график, служащий основанием для проведения замеров объема перекачиваемого ингибитора.

7.6 Перед началом сливо-наливных операций вся запорная арматура СХИ должна находиться в положении «закрыто».

7.7 При достижении верхнего уровня этилового спирта в резервуарах ЕС-1, ЕС-2, ЕС-3, в мернике ЕМ по сигналу аварийного верхнего уровня насос автоматически отключается.

7.8 При всех переливах этилового спирта и керосина в технологическую емкость Е-2 измерения, проведенные на СХИ, дублируются измерением поступившего в Е-2 продукта при помощи уровнемерной линейки.

7.9 При технологических операциях по переливу ингибитора и керосина включать используемый насос следует после открытия соответствующих кранов.

7.10 При использовании насосов Н-1 или Н-3, следует открывать соответствующие краны ВВ-2 или ВВ-1 для подачи затворной жидкости (воды) от существующего водопровода в корпус двойного торцевого уплотнения насосного агрегата на смазку и охлаждение (внешняя утечка через торцовое уплотнение не более 0,03 л/ч или не более 5-ти капель в минуту);

7.11 При проведении сливо-наливных операций количество перекачанного продукта определяется:

- этилового спирта — по уровнемеру мерника ЕМ (рисунок А.2, обозначение К) и по уровнемерам соответствующих резервуаров хранения этилового спирта ЕС-1, ЕС-2, ЕС-3 (рисунок А.3, обозначение И 2), при помощи уровнемерной линейки (для емкости Е-2),

- керосина — по уровнемеру резервуара ЕК-4 (рисунок А.4, обозначение Ж), расходомеру Р1 перед насосом Н2, при помощи уровнемерной линейки (для емкости Е-2).

7.12 Сбор протечек от насосных агрегатов Н1, Н2, Н3 производится через открытые краны ВД-1, ВД-2, ВД-3, ВД-4 (рисунок А.1) в дренажную емкость ЕД-5.

8 Возможные неисправности насосных агрегатов СХИ и способы их устранения

8.1 Возможные неисправности вихревых насосных агрегатов типа ВК и способы их устранения приведены в таблице.

|

Наименование неисправности, внешнее проявление и дополнительные признаки |

Вероятная причина |

Способ устранения |

| 1 Насос не обеспечивает подачу жидкости | Большое сопротивление в отводящем трубопроводе | Открыть полностью задвижку на отводящем трубопроводе |

| Засорилась проточная часть насоса | Очистить подводящий трубопровод, проточную часть насоса и лопатки рабочего колеса от загрязнения | |

| Велики торцевые зазоры между корпусом, крышкой и рабочим колесом | Снять со всасывающего патрубка трубопровод и замерить торцовые зазоры между корпусом и рабочим колесом с одной стороны и рабочим колесом и крышкой корпуса с другой стороны. Сумма зазоров не должна превышать 0,15-0,40 мм. | |

| Низкие обороты электродвигателя | Проверить параметры электродвигателя и произвести его ремонт | |

| Происходит подсос воздуха в местах соединения в подводящем трубопроводе | Устранить неплотности соединений | |

| 2 Температура нагрева кронштейна в местах установки подшипников превышает температуру помещения более чем на 50 К (50oС) | Недостаточная смазка подшипников | Проверить наличие и качество смазки, добавить или заменить смазку подшипников |

| Нарушена центровка валов | Отцентровать валы насоса и электродвигателя, регулируя положение электродвигателя | |

| Износ подшипников | Заменить подшипники | |

| Недостаточно смазки | Добавить смазки | |

| Загрязнена смазка | Сменить смазку | |

| 3 Повышенный шум и вибрация агрегата, перегрузка электродвигателя | Кавитационный режим насоса | Проверить насос по п.п. 1, 2 настоящей таблицы |

| Недостаточная жесткость крепления насоса и электродвигателя | Произвести подтяжку креплений насоса, электродвигателя и трубопроводов | |

| Нарушение центровки валов | Проверить и исправить центровку валов | |

| В насос попал песок или другие абразивные вещества | Произвести очистку каналов проточной части насоса от абразивных веществ | |

| Механические повреждения | Устранить механические повреждения | |

| 4 Течь через торцовое уплотнение, больше предусмотренной | Износ трущихся деталей торцового уплотнения | Притереть пары трения |

| Выход из строя торцового уплотнения | Заменить торцовое уплотнение |

8.2 Возможные неисправности насосных агрегатов дозировочных одноплунжерных типа НД и способы их устранения приведены в таблице.

|

Наименование неисправности |

Вероятная причина |

Метод устранения |

| 1 Отсутствие подачи жидкости | Высота всасывания слишком велика | Уменьшить высоту всасывания или создать подпор |

| Негерметичность патрубков или клапанов | Патрубки подтянуть, клапаны притереть | |

| Жидкость загрязнена | Необходимо проводить регулярную разборку и чистку клапанов | |

| Деформация или разрушение клапанов от химического воздействия перекачиваемой жидкости, а также вследствие вибрации | Детали клапанов следует заменить | |

| Длина хода плунжера мала | Увеличить длину хода плунжера | |

| Подсос воздуха через уплотнение плунжера | Нажимной стакан уплотнения следует подтянуть | |

| Клапаны собраны неправильно | Перебрать клапаны | |

| 2 Передозировка | Длина хода плунжера велика | Уменьшить длину хода плунжера |

| Подпор слишком велик | Уменьшить подпор или увеличить давление на выходе | |

| 3 Чрезмерно большой износ уплотнений | Уплотнение слишком плотно было подтянуто | Заменить уплотнение и при необходимости заменить плунжер |

Оставить комментарий