Для каждой из котельных установок (проектируемой, реконструируемой или работающей) на основе топливно-энергетического баланса района планирующими организациями устанавливается вид сжигаемого топлива. Газообразное топливо поступает по газопроводам из магистралей через ГРП. Газообразное топливо поступает по газопроводам высокого, среднего и низкого давления. Крупные котельные проектируются на сжигание двух и более видов топлива основное и резервное. При кратковременном использовании резервного топлива, обеспечивающего постоянство работы, его называют аварийным. По газопроводам низкого давления природный газ подается при расходе до 1 млн. м. куб. в год, т. е. для котлов небольшой производительности. Для котельных с агрегатами большей производительности подводится газопровод высокого (0,3 — 1,2 МПа) или среднего (0,005 — 0,3 МПа) давления. Снижение давления газа осуществляется для снабжения предприятия и в том числе котельных в газорегуляторных пунктах (ГРП) или в газорегуляторных установках (ГРУ), располагаемых поблизости от потребителей газа. Их сооружают в соответствии с правилами безопасности в газовом хозяйстве, обязательными для всех министерств, ведомств и организаций. Принципиальная схема ГРП, устанавливаемого на объекте для снабжения газом низкого давления, показана на рис. 1.

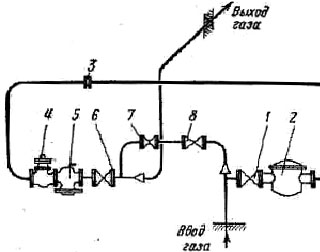

Рис .1 Принципиальная схема газорегулировочного пункта (ГРП).

1,6,8 – задвижки запорные; 2 – фильтр для газа; 3 – диафрагма измерителя расхода; 4 – клапан предохранительный и запорный; 5 – регулятор давления; 7 – вентиль.

Назначением ГРП являются снижение и автоматическое поддержание давления газа при любых отборах потребителями на заданном уровне, фильтрация газа, а также регистрация давления и расхода газа. Отметим лишь, что для большинства подобных котельных от магистрального газопровода до агрегатов выполняются два ответвления (сдвоенное ГРП) для повышения надежности снабжения газом. После ГРП газ направляется в газопровод, проходящий вдоль фронта котлоагрегатов, от которого выполнены отводы газа каждому из котлов.

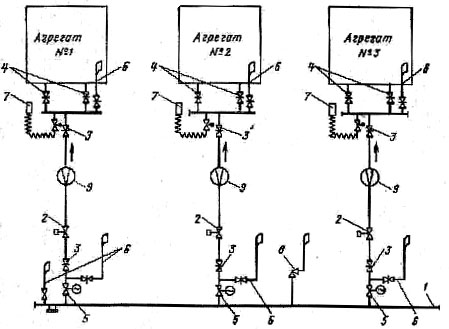

Рис. 2 Схема подачи газа от ГРП к котлоагрегатам.

1 – общая магистраль; 2 — регуляторы расхода; 3 – запорные краны – задвижки; 4 – краны к горелкам; 5 – запорные задвижки с электроприводом; 6 – продувочные свечи; 7 – устройство для розжига горелок (запальник); 8 – предохранительный клапан; 9 – диафрагма для измерения расхода газа.

Принципиальная схема разводки газа внутри котельной показана на рис. 2.

Из схемы следует, что распределение газа по отдельным агрегатам и горелкам для надежной работы топочных устройств и безопасности персонала должно быть автоматизировано и оснащено арматурой.

Жидкое топливо может поступать по трубопроводам, в железнодорожных или автомобильных цистернах и в наливных баржах.

Твердое топливо перевозится по железным дорогам в специальных вагонах, водным путем в баржах и по шоссейным дорогам автотранспортом.

При размещении котельной на предприятии твердое и жидкое топливо чаще всего перевозят по железной дороге. К небольшим котельным топливо подается автотранспортом.

Топливо до поступления в топочное устройство обязательно подвергается приемке, перегрузке, а иногда и дополнительной подготовке к сжиганию. Способ перевозки топлива от места добычи или первичной переработки выбирается при проектировании и может быть осуществлен железнодорожным, водным или автомобильным транспортам, а также с помощью канатной подвесной дороги, ленточными транспортерами и по трубопроводам. Выбор способа транспортировки зависит от годового количества топлива, потребляемого котельной установкой, расстояния до места добычи, вида топлива и наличия коммуникаций.

Для разгрузки, приема, хранения на складе, подачи и подготовки топлива сооружается и оборудуется комплекс устройств, называемый топливным хозяйством котельной.

Жидкое топливо (мазут), доставляется в котельную железнодорожным или автомобильным транспортом, а при расстоянии ох нефтеперерабатывающего завода до 20 км — по трубопроводам; мазут марки 200 подается только по трубопроводу. Перевозка мазута по железной дороге осуществляется в четырехосных цистернах с грузоподъемностью 50 т и двухосных — 25 и 16 т. Слив мазута из железнодорожных цистерн осуществляется после того, как мазут будет разогрет подачей в него водяного тара или с помощью других средств. При доставке мазута автоцистернами его разогревают на нефтебазе и закачивают в автоцистерну горячим. Для приема мазута в железнодорожных цистернах, сооружаются сливные устройства (лотки и промежуточные емкости, обогреваемые паром давлением до 0,5 МПа. Иногда сливные устройства оборудуются паропроводами и шлангами для разогрева мазута в цистернах. Из сливных лотков приемного устройства мазут самотеком или с помощью насосов направляется в хранилища, которые могут располагаться над землей или под землей. Обычно емкость хранилища находится в пределах от 50 до 1000 м3.

По строительным нормам предусматривается запас топлива на 10 сут., если считать по максимальной, производительности котельной при доставке его по железной дороге: на 5 сут — автотранспортом и 2 сут — по трубопроводу.

Из хранилищ в котельную мазут необходимо прокачивать насосами непрерывно для предупреждения его застывания, сливая избыток обратно в хранилище, т. е. осуществляя непрерывную циркуляцию.

Для подачи мазута в котельную служат центробежные насосы с электроприводом; не менее двух, производительность каждого равна максимальному расходу топлива.

При отсутствии надежного снабжения электроэнергией в насосной станции должно быть установлено два или более насоса с паровым приводом на полную потребность мазута. Для осуществления циркуляции устанавливается насос производительностью в 40—50% основного, а иногда я с меньшим напором. Для перекачивания топлива из промежуточной емкости в хранилища также устанавливаются специальные насосы. Если мазут является резервным топливом, трубопровод для мазута прокладывается один, но с непрерывной циркуляцией.

Пар из котельной к мазутному хозяйству поступает по двум паропроводам— рабочему или резервному. Паропроводы и трубопроводы для мазута прокладываются в общей изоляции для уменьшения потерь теплоты мазутом. В пределах котельной участки мазутопровода от магистрали до форсунок должны иметь устройства для продувки. В котельных с водогрейными котлами разогрев мазута ведется горячей водой в специальных теплообменниках.

В подогревателях мазут нагревается до 85—130°С в зависимости от типа форсунок, марки мазута, и способа распыливания. Для приема, хранения и перемешивания с топливом присадок должны быть предусмотрены емкости и насосы. Конденсат, если он загрязнен топливом, должен быть собран в колодце 16 и затем, пройдя ловушки для мазута и очистку, может быть сброшен в канализацию. Остатки топлива от чистки резервуаров, ловушек для мазута и другого оборудования сжигают.

Наиболее крупные открытые железнодорожные вагоны (гондолы) с широкой колеей имеют грузоподъемность 60 т, они оборудованы со дна люками для разгрузки с каждой боковой стороны; средние вагоны (хопперы) имеют грузоподъемность 25 т и наклонное дно к люкам.

При подаче твердого топлива по узкой железнодорожной колее, что обычно применяется при использовании добытого поблизости торфа, грузоподъемность вагона составляет около 8 т; вагон имеет односкатное дно и оборудован шестью люками в сторону для разгрузки. При автотранспорте применяются самосвалы грузоподъемностью 2,5 т и более.

Все поступающее твердое топливо до разгрузки должно быть взвешено, если его суточный расход превышает 20 т; при суточном расходе топлива в 250 т и более топливо взвешивается и при подаче со склада в бункера котельной. При поступлении топлива на территорию котельной по железной дороге для его разгрузки сооружаются устройства, которые позволяют принять часть или весь железнодорожный состав, разгрузить и очистить вагоны от остатков топлива, а затем отправить порожние вагоны на железнодорожную станцию. Устройство, на котором проводят перечисленные работы, называют разгрузочной эстакадой.

Комплекс механизмов и устройств, которые перемещают топливо со склада в котельную, называют топлевоподачей.

Простейшей топливоподачей являются бульдозер-погрузчик и автопогрузчик с ковшом. Такой способ подачи топлива пригоден при максимальной тепло производительности котельной 5,8 МВт (до 5 Гкал/ч), работающей на высококалорийном и сортированном топливе, так как при этом отсутствуют удаление металлических и других посторонних предметов и дробление крупных кусков. Для котельных большей производительности применяются механизированные топливо подачи, имеющие оборудование для транспорта и дробления твердого топлива.

Оставить комментарий